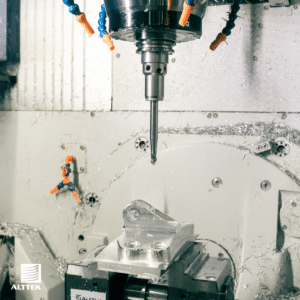

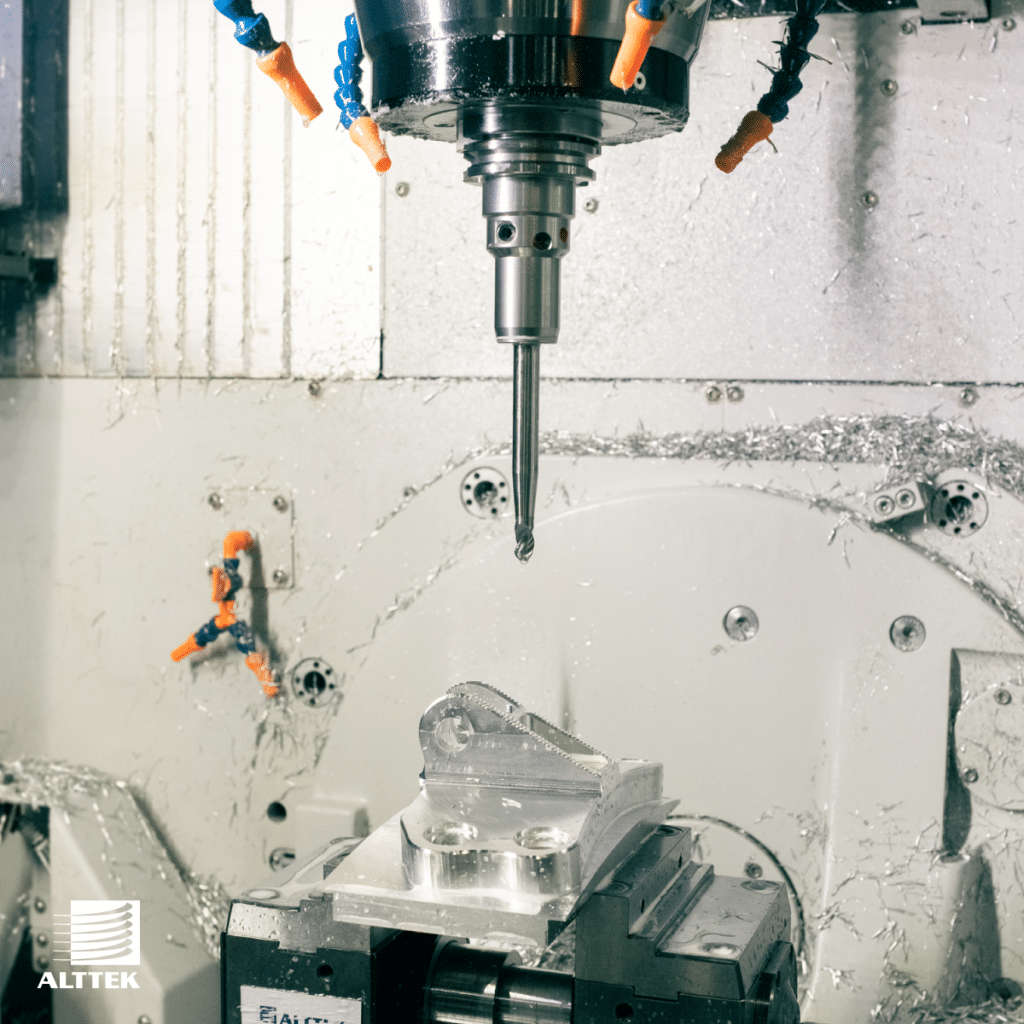

Si formas parte de la industria manufacturera metalmecánica, seguramente estás familiarizado con los centros de maquinado de 3 ejes y, probablemente, sabes que maquinar diferentes caras de una sola pieza requiere de múltiples montajes, equivalente a maniobrar tu material manualmente para poder rotarlo; lo cual puede resultar en alineaciones incorrectas, pérdida de precisión, tiempos de ciclo más extensos y piezas que a veces terminan siendo un desperdicio y, por ende, lo que a nadie le gusta: altos costos de producción y baja rentabilidad.

Sabemos que esta serie de errores son difíciles de esquivar y seguramente los has padecido, sobre todo, si quienes manipulan el material carecen de experiencia. Entonces… ¿Cómo evitamos lo inevitable?

Tecnología en precisión

Sí, la experiencia de tu equipo operario puede marcar la diferencia entre trabajos bien hechos y piezas de baja calidad, pero suele ser común que no todo el personal cuenta con las mismas habilidades y esto se refleja en la calidad final de tus piezas. ¿Qué tipo de piezas crees que prefieran recibir tus clientes?

En estos casos, las innovaciones tecnológicas empiezan a convertirse en un gran aliado en términos de productividad y precisión.

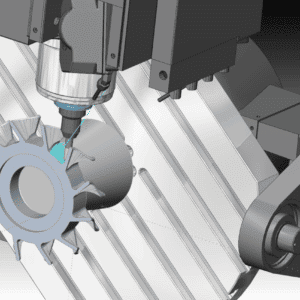

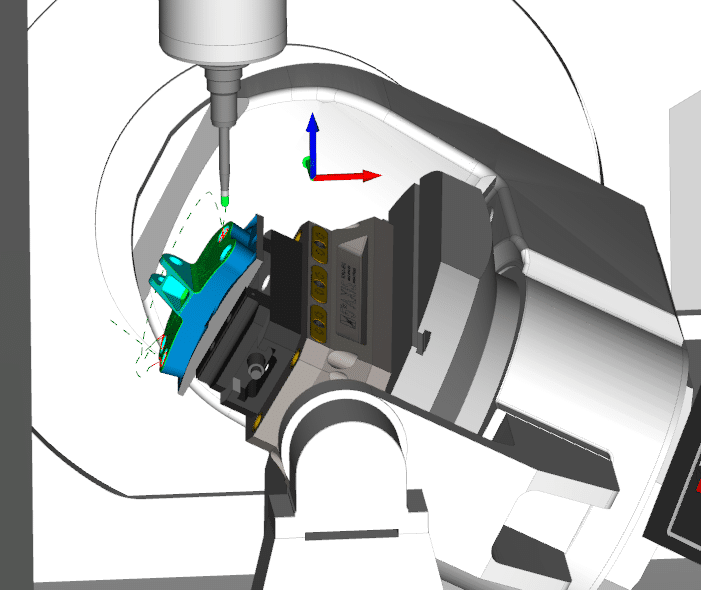

Es aquí cuando te presentamos el maquinado de 5 ejes. Y qué tiene de especial… te preguntarás. Sencillo, además de los clásicos ejes X, Y y Z, un centro de maquinado de 5 ejes añade los ejes A y B, los cuales brindan a tus piezas la posibilidad de rotar, permitiendo maquinar hasta 5 caras en una sola configuración.

Hay varias opciones posibles en cuanto a la funcionalidad de los ejes, como:

- 3+2. Es decir, 3 ejes simultáneos en movimiento + 2 ejes fijo.

- 4+1. Es decir, 4 ejes simultáneos en movimiento + 1 eje fijo.

- 5 ejes simultáneos. En este, la herramienta avanza al mismo tiempo que corta, utilizando los 5 ejes de manera simultánea, ideal para pieza altamente complejas.

Sobra decir que sus beneficios se reflejan en procesos más eficaces y ahorro de tiempo, y nos ayudan a prevenir errores de operación y piezas fallidas. En resumen, una producción ágil de piezas más complejas, con alta precisión y costos más bajos. Un sueño en movimiento, si me lo preguntan.

Por su puesto, hay piezas que no requieren de 5 ejes simultáneos. Para elegir la configuración más adecuada es importante analizar las piezas a maquinar con tu equipo de ingeniería o asesorado por un experto, con el fin de asegurar el mayor aprovechamiento del equipo que se planea adquirir.

Una alternativa

Pero qué sucede cuando tu taller o planta son multifacéticos y son pocas las piezas con las que le podrías sacar un verdadero provecho a una funcionalidad completa de 5 ejes…

Si la cantidad de trabajos o la complejidad de la mayoría de piezas que fabricas actualmente aún no justifica una adquisición de este tipo, puedes probar integrando un 4º o 5º eje a tu centro de maquinado.

Estos accesorios, también conocidos como mesas giratorias, pueden darle un plus a tu centro de maquinado de 3 ejes, haciéndolo más rentable para piezas que requieren cierta rotación sin necesidad de montar y desmontar el material, previniendo las imprecisiones y mejorando los resultados. Estos pueden ser un paso intermedio para exponenciar las capacidades de tus equipos y una gran opción para cuidar tu presupuesto.

Si aún no conoces este gran accesorio puedes darte una vuelta a nuestro artículo centros de maquinado con 4º y 5º eje: más poder y rentabilidad, donde ahondamos un poco más sobre este tema.

Algo extra a considerar

Generalmente, las piezas con mayor complejidad y tecnología más avanzada requieren de programación con ayuda de un software CAD/CAM, el cual también tiene sus ventajas si quieres ir un paso más adelante. Un software de este tipo te permite realizar una simulación exacta de tu maquinado en la pantalla, con lo cual es posible verificar la factibilidad de tu pieza y comprobar si tu programa está bien desarrollado antes de correrlo y terminar desperdiciando material, tiempo y esfuerzo en el piso de operaciones, pero de eso hablaremos en otra ocasión.

Un centro de maquinado de 5 ejes puede parecer bastante deslumbrante, pero recuerda que, como siempre, es preciso evaluar la aplicación a realizar. Nunca es bueno tener de algo de sobra cuando hablamos de tecnología. Realizar una inversión de maquinaria considerable para tu bolsillo y después no utilizar la mayoría de las capacidades que esta ofrece, puede llegar a perjudicarte, ya que sub-utilizar un equipo CNC encarece el costo de tus piezas y puede ponerte en desventaja competitiva. Las necesidades específicas de la pieza maquinar son las que verdaderamente dictan las características que requerimos de nuestros equipos.

Así que ahora, cuéntanos, ¿te imaginas fabricando tus piezas con las capacidades de un centro de maquinado de 5 ejes o te ves implementándolo más a futuro?